CNC-Bearbeitungsteile aus Kunststoff bis Edelstahl

Im heutigen global wettbewerbsorientierten Fertigungsumfeld stechen Unternehmen hervor, die die Schwachstellen ihrer Kunden genau erkennen und innovative Lösungen liefern können. Unser Team ging auf die ursprüngliche Anfrage eines europäischen Kunden nach Kunststoffgehäusehalterungen ein, indem es dessen unausgesprochenen Bedürfnisse gründlich analysierte, kreativ bearbeitete Edelstahlteile als Alternative vorschlug und nach drei Monaten Prototyping und Tests die erste Charge erfolgreich auslieferte. Dieser Fall demonstriert nicht nur technisches Know-how, sondern veranschaulicht auch, wie kundenorientierte Innovation zu wirtschaftlichem Erfolg führt. Durch die Analyse wichtiger Meilensteine, technischer Herausforderungen und betriebswirtschaftlicher Überlegungen möchten wir eine umfassende Referenz für kundenorientierte Produktentwicklung in der Fertigung bieten.

Phase 1: Den wahren Bedarf aufdecken – Der verborgene Schmerz hinter den oberflächlichen Anforderungen

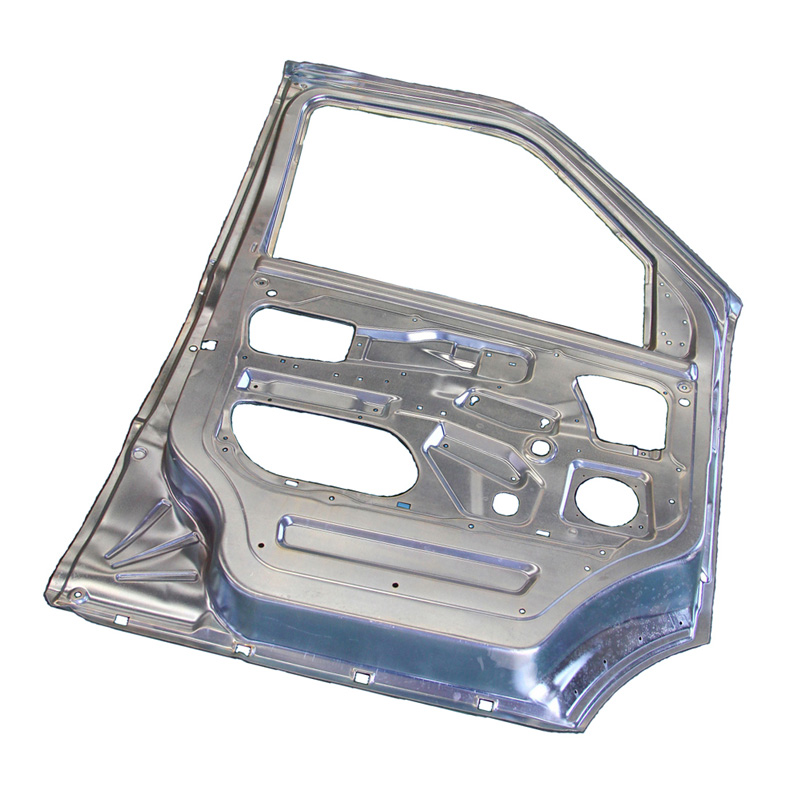

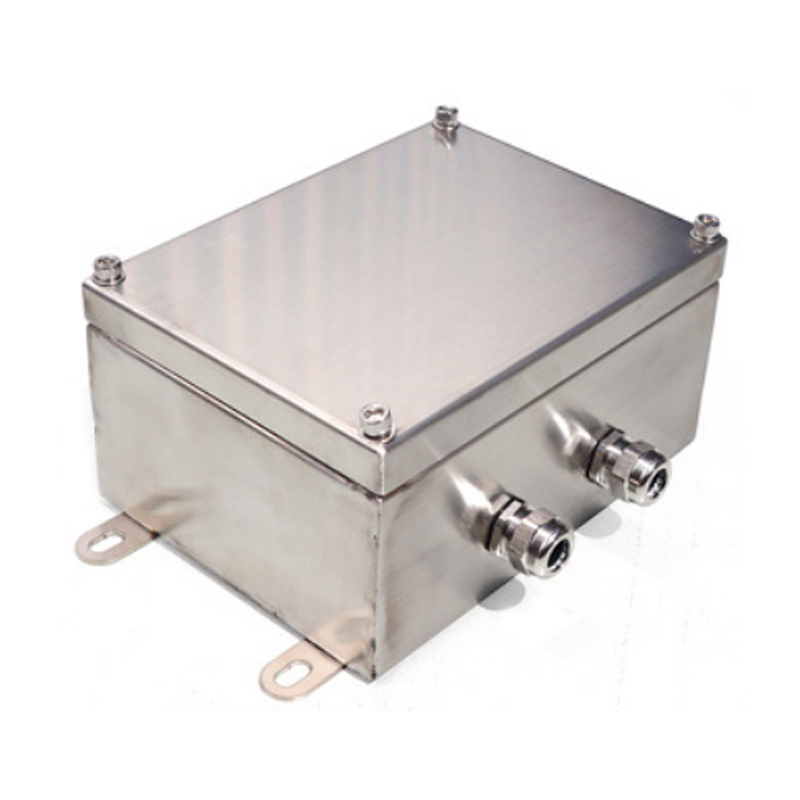

Die ursprüngliche Anfrage des Kunden war unkompliziert: Kunststoffgehäusehalterungen zur Unterstützung kritischer Komponenten in seinen hochwertigen elektronischen Geräten. Detaillierte Spezifikationen umfassten:

Maßtoleranz: ±0,05 mm

Lastanforderungen: Statische Belastung ≥1kg, dynamische Belastung 1kg

Umweltverträglichkeit: Stabile Leistung bei −20 °C bis 60 °C

Der Kostendurchbruch

Unser Engineering-Team hat das unausgesprochene Kernproblem des Kunden identifiziert: Formkosten. Herkömmliche Kunststoffhalterungen erforderten hochpräzise Formen, deren geschätzte Werkzeugkosten sich auf bis zu 2.000 € beliefen. Bei der Produktion mittlerer Stückzahlen kamen dadurch 2 € pro Einheit hinzu, was die Gesamtkosten im Vergleich zu marktüblichen Alternativen um 10 % erhöhte.

Durch iterative Diskussionen haben wir wichtige Erkenntnisse gewonnen:

Der Kunde priorisierte Kosten-Leistungs-Optimierung, kein materielles Dogma.

Die Betriebsumgebung beinhaltete Außeneinwirkung und Vibrationen, was Bedenken hinsichtlich der Haltbarkeit aufkommen ließ.

Plastik.

„Beim dritten Treffen wurde uns klar, dass ihr eigentliches Ziel nicht der Kunststoff selbst war, sondern die funktionalste Lösung im Rahmen des Budgets.“ Export Manager Song zurückgerufen

(Fortsetzung in den folgenden Abschnitten: Machbarkeit des Designs, Prototyping und Produktion – ähnlich strukturiert mit technischen und geschäftlichen Einblicken.)

Phase 2: Die Geburt einer innovativen Lösung – Machbarkeitsstudie für CNC-Bearbeitungsteile aus Edelstahl (Halterungen)

1. Funktionsübergreifende Zusammenarbeit

Basierend auf einem tiefen Verständnis der zugrundeliegenden Bedürfnisse des Kunden begann unser multidisziplinäres Team – bestehend aus Konstrukteuren, Materialspezialisten und Produktionskostenanalysten – eine umfassende Untersuchung von Alternativen zu Kunststoff. Nach zwei Wochen intensiver Forschung und konzeptioneller Evaluierung wurde die Lösung zur Bearbeitung von Edelstahl stellte sich als optimale Wahl heraus.

2. Wissenschaftlicher Materialauswahlprozess

Wir haben eine strenge Vergleichsanalyse dreier potenzieller Alternativmaterialien durchgeführt:

Umfassende Vorteile der Edelstahlbearbeitungslösung

(1) Optimierte Kostenstruktur

Vollständige Eliminierung der Formenkosten (120.000 € anfängliche Ersparnis)

Trotz höherer Bearbeitungskosten pro Stück (3,80 €/Stück) Gesamtkostensenkung von 18 % im Vergleich zur Kunststofflösung beim prognostizierten Jahresvolumen

(2) Verbesserte Leistungsmerkmale

Streckgrenze: 8-10× größer als technische Kunststoffe

Ermüdungsbeständigkeit: Außergewöhnliche Haltbarkeit mit 3-fach verlängerter Produktlebenszyklus

(3) Nahtlose Lieferkettenintegration

Nutzung des vorhandenen Edelstahl-Oberflächenbehandlungsnetzwerks des Kunden (Sandstrahlen + Passivierung)

Keine zusätzliche Komplexität der Lieferkette eingeführt

Der Erfolg dieses Falles hat uns neue Horizonte eröffnet "Materialsubstitutionsberatung" Servicelinie. Drei europäische Kunden haben bereits Gespräche über ähnliche Kooperationsprojekte aufgenommen. Diese Entwicklung unterstreicht einen entscheidenden Branchenwandel:

Wichtiger Branchenübergang:

Die Wettbewerbsfähigkeit der Fertigung entwickelt sich von der reinen Produktionskapazität hin zu Lösungsdesignfähigkeit – eine Transformation, die mit einem tiefen Verständnis selbst der scheinbar einfachsten Kundenanforderungen beginnt.

Servicediversifizierung

Etabliert uns als Wertschöpfungspartner über die traditionelle Fertigung hinaus

Marktvalidierung

Frühes europäisches Interesse bestätigt die Nachfrage nach technisch-kommerzielle Hybridlösungen

Wettbewerbsdifferenzierung

Positioniert uns an der Spitze der Fertigung als Dienstleistung (MaaS) Revolution